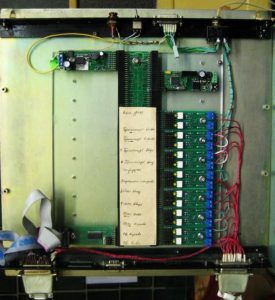

СКБ ВТ все последние годы практически не прерывает выполнение работ для Псковского завода радиодеталей. Когда-то давно мы были частью этого завода, поэтому до настоящего времени всегда готовы оказать помощь в тех сферах, которые соответствуют нашей компетенции. Прежде всего, это ремонт электроники в оборудовании, модернизация или создание новых систем управления технологическим оборудованием. Когда в 2006 году в заводском конденсаторном цехе была внедрена система управления установкой компаундирования конденсаторов К10-73, начальник цеха рассказал ещё об одной «беде», а именно: о ненадёжности работы установок измерения электрических параметров конденсаторов. Причина ненадёжности заключалась в устаревшем микропроцессорном командоаппарате МКА (фото 1), который управляет процессом загрузки конденсаторов из вибробункера в специальные кассеты (фото 4). Для работников отдела ОАСКУ такая постановка вопроса не была новостью, поскольку на протяжении длительного времени нам приходилось заниматься ремонтом этих командоаппаратов (фото 2) Ничего нет удивительного в том, что за время эксплуатации с 80-х годов выходят из строя элементы, нарушаются контакты в разъёмах, колодках и в печатной плате (фото 3).

Всего в цехе имеется 6 установок, и хотя не все они постоянно загружены работой, требуется их готовность к работе. В конечном итоге летом 2008 года руководством конденсаторного производства завода было принято решение о необходимости замены старых МКА на новые контроллеры, обладающие высокой надёжностью и удобством в эксплуатации. За помощью обратились в СКБ ВТ.

Новая система управления должна была соответствовать следующим требованиям: срок разработки и внедрения должен ограничиваться 2008 годом, стоимость контроллера не должна быть высокой, программное обеспечение контроллера должно обеспечивать пуск при включении питания и автономную работу без управления от внешнего компьютера, прикладная программа должна при необходимости сравнительно легко модифицироваться и перепрограммироваться.

Из многих рассмотренных вариантов решили выбрать (фото 5) построение контроллера на базе комплекта модулей MCU4 компании «Фрактал». Комплект MCU4 представляет собой набор функционально законченных модулей. Модули унифицированы по размерам, крепежу, разъемам и сигналам, что позволяет их объединять в единое устройство при помощи специального кросс модуля (фото 6)(фото 8). Модули, выбранные для контроллера, включают в себя модуль вычислителя (фото 7) и несколько пассивных модулей ввода-вывода. Прикладная программа готовится на персональном компьютере в текстовом редакторе на языке высокого уровня Fractal-BASIC, который сравнительно несложен в применении для программирования и не требует привлечения программистов высокой квалификации. Интерпретатор Fractal-BASIC является встроенной программой вычислителя, поэтому удобен для выполнения ввода команд в отладочном режиме и отладки программы непосредственно в контроллере, используя связь с ним по каналу USB.

Для реализации выбранного решения потребовалось значительное время для изучения документации по старому командоаппарату, особенно для изучения алгоритмов работы (фото 9) (фото 10) установки и адаптации их к новому контроллеру, поскольку система одновременно выполняет несколько процессов управления, при которых требуется синхронизация действий и достаточно высокое быстродействие вычислителя. Следует отметить, что модуль вычислителя, поставленный компанией «Фрактал» в первом комплекте модулей, не удовлетворял требованиям по быстродействию. Этот факт был выяснен в результате исследования его временных параметров при выполнении тестовых программ. Поэтому пришлось потребовать от изготовителя изменения встроенного программного обеспечения вычислителя. Только после выяснения с разработчиками вычислителя этого вопроса и замены встроенного программного обеспечения было принято окончательное решение об использовании данного типа контроллера.

После написания и отладки в отделе ОАСКУ на стенде основных режимов прикладной программы началась проверка работы контроллера в цехе на реальной установке (фото 11).

Во время проверки работы контроллера и, главным образом, отладки режимов работы программы управления, часто необходимо было присутствие и помощь цехового наладчика установок (фото 12), чтобы совместно с ним моделировать различные ситуации, положения кассет для конденсаторов, имитировать срабатывания датчиков, уточнять алгоритмы работы под управлением прикладной программы.

В результате через некоторое время установка под управлением нового контроллера стала выполнять требуемые операции по перемещению кассет (Видео 1).

Как правило, требуется неоднократно корректировать программу, не только устраняя допущенные ошибки или корректируя алгоритмы работы, но и выполнять доработки, усовершенствования, учитывая дополнительные просьбы заказчика (фото 13). В частности, новый контроллер по сравнению с прежним позволяет изменять скорость работы установки в зависимости от номинала (и, соответственно, размера) загружаемых конденсаторов, а также для лучшей синхронизации движения кассет использует дополнительный датчик положения кассеты в области измерения электропараметров.

После многократных изменений программы и многих часов, проведённых в цехе возле установки, система стала работать так, как положено, когда к ней уже не было замечаний со стороны заказчиков (Видео 2). Конденсаторы из вибробункера под действием «бойка» вылетали с направляющей и укладывались в поданную для них пустую кассету, одновременно все кассеты в установке перемещались в заданной последовательности без каких-либо сбоев. Ближе к окончанию работы были изготовлены ещё три аналогичных контроллера в соответствии с договором на выполнение работы. В вычислители контроллеров запрограммирована отлаженная прикладная программа, после чего контроллеры проверены на установке (фото 14). Была разработана и отпечатана конструкторская и программная документация на контроллер и его программное обеспечение (фото 15).

Во время проверки работы контроллера и, главным образом, отладки режимов работы программы управления, часто необходимо было присутствие и помощь цехового наладчика установок (фото 12), чтобы совместно с ним моделировать различные ситуации, положения кассет для конденсаторов, имитировать срабатывания датчиков, уточнять алгоритмы работы под управлением прикладной программы.

В результате через некоторое время установка под управлением нового контроллера стала выполнять требуемые операции по перемещению кассет (Видео 1).

Во время сдачи работы (Видео 3) 25 декабря 2008 года два контроллера были установлены на установках в цехе для постоянной работы. Таким образом, внедрение новых контроллеров было произведено без помех для выполнения измерений плановых партий конденсаторов. Ещё два контроллера предназначены для того, чтобы установить их на другие установки, если в этом будет необходимость в случае увеличения выпуска конденсаторов.

Видео 1

Видео 2

Видео 3